آیا میدانستید سیستمی که برای محافظت از جان و تجهیزات شما طراحی شده، ممکن است خود به یک تهدید پنهان تبدیل شود؟ سیستم ارتینگ یا زمین کردن، خط مقدم دفاعی در برابر شوکهای الکتریکی و آسیبهای ناشی از صاعقه است. اما این سپر محافظ، دشمنی سرسخت و خاموش به نام “خوردگی” دارد. نادیده گرفتن انواع ﺧﻮردﮔﯽ در ارتینگ میتواند به تدریج کارایی آن را از بین برده و در لحظات بحرانی، شما را بیدفاع بگذارد. در این مقاله، به بررسی جامع این پدیده مخرب و روشهای مقابله با آن میپردازیم تا از عملکرد صحیح و پایدار سیستم ایمنی خود اطمینان حاصل کنید.

چرا خوردگی در سیستم ارتینگ یک تهدید جدی است؟

وظیفه اصلی سیستم ارتینگ، ایجاد یک مسیر امن با کمترین مقاومت برای تخلیه جریانهای خطا به زمین است. خوردگی با از بین بردن رسانایی الکترودها و اتصالات، مقاومت این مسیر را به شدت افزایش میدهد. در نتیجه، در زمان وقوع اتصالی یا صاعقه، جریان به جای تخلیه در زمین، مسیرهای خطرناک دیگری را انتخاب میکند که میتواند منجر به برقگرفتگی، آتشسوزی و آسیب جدی به تجهیزات الکتریکی شود. بنابراین، شناخت انواع ﺧﻮردﮔﯽ در ارتینگ و پیشگیری از آن، یک ضرورت مطلق برای حفظ ایمنی است.

آشنایی با مهمترین انواع ﺧﻮردﮔﯽ در ارتینگ

خوردگی در سیستمهای زمین به اشکال مختلفی رخ میدهد که هر کدام مکانیزم و دلایل خاص خود را دارند. شناخت این تفاوتها اولین گام برای انتخاب راهکار مناسب است.

خوردگی گالوانیک (Galvanic Corrosion): اتصال فلزات ناجور

این نوع خوردگی، یکی از شایعترین دلایل تخریب الکترودهای زمین است. زمانی که دو فلز غیر همجنس (مانند مس و فولاد گالوانیزه) در حضور یک الکترولیت (مانند رطوبت خاک) در تماس مستقیم با یکدیگر قرار میگیرند، یک سلول الکتروشیمیایی تشکیل میشود. در این فرآیند، فلزی که پتانسیل الکتریکی پایینتری دارد (آند) خورده شده و فلز دیگر (کاتد) محافظت میشود. این پدیده به خصوص در محل اتصالات سیم مسی به میلههای فولادی رایج است و میتواند اتصال را به کلی از بین ببرد. برای جلوگیری از این مشکل، استفاده از تجهیزات استاندارد ارتینگ و کلمپهای مخصوص (بای-متال) ضروری است.

خوردگی الکترولیتی (Electrolytic Corrosion): تاثیر جریانهای DC

خوردگی الکترولیتی ناشی از جریانهای مستقیم (DC) سرگردان در خاک است. این جریانها میتوانند از منابعی مانند سیستمهای حمل و نقل ریلی برقی، جوشکاری یا سیستمهای حفاظت کاتدی سایر سازهها نشأت بگیرند. زمانی که یک الکترود زمین در مسیر این جریانها قرار میگیرد، بخشی از آن که محل خروج جریان به خاک است (آند)، به سرعت دچار خوردگی شدید میشود. این نوع خوردگی میتواند در مدت زمان کوتاهی، بخش بزرگی از الکترود را از بین ببرد.

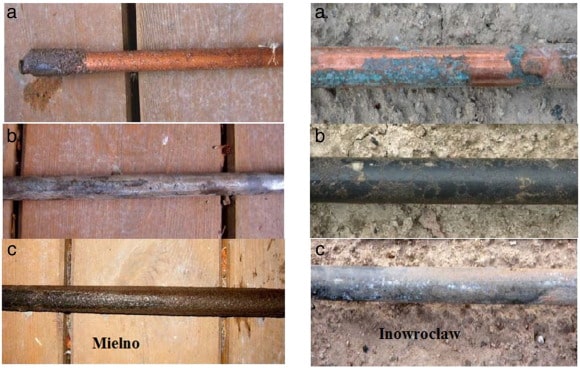

خوردگی شیمیایی (Chemical Corrosion): تهاجم خاک

خاک به خودی خود یک محیط پیچیده و فعال شیمیایی است. وجود نمکها، اسیدها، مواد قلیایی، باکتریها و آلایندههای صنعتی در خاک میتواند به طور مستقیم به الکترودهای زمین حمله کرده و باعث خوردگی شیمیایی شود. خاکهای با pH بسیار پایین (اسیدی) یا بسیار بالا (قلیایی) و همچنین خاکهای با درصد بالای کلرید و سولفات، محیطهای بسیار خورندهای محسوب میشوند. اجرای اصولی چاه ارت با استفاده از مواد کاهنده مقاومت مناسب، میتواند تا حد زیادی از تاثیرات مخرب شیمیایی خاک بکاهد.

عوامل تشدید کننده خوردگی در سیستم ارتینگ

برخی شرایط محیطی میتوانند سرعت فرآیندهای خوردگی را به شدت افزایش دهند. درک این عوامل برای طراحی یک سیستم ارتینگ پایدار حیاتی است. در جدول زیر به برخی از مهمترین این عوامل اشاره شده است.

| عامل موثر | توضیحات | راهکار پیشگیری |

|---|---|---|

| رطوبت خاک | رطوبت بالا، هدایت الکتریکی خاک را افزایش داده و واکنشهای خوردگی را تسریع میکند. | استفاده از مواد کاهنده مقاومت با قابلیت جذب رطوبت |

| میزان pH خاک | خاکهای بسیار اسیدی یا قلیایی، نرخ خوردگی فلزات را به شدت بالا میبرند. | بهسازی خاک در اطراف الکترود و انتخاب جنس الکترود مقاوم |

| میزان اکسیژن | دسترسی به اکسیژن برای بسیاری از واکنشهای خوردگی ضروری است و در لایههای سطحی خاک بیشتر است. | دفن عمیقتر الکترودها و استفاده از حفاظت کاتدی |

راهکارهای پیشگیری و مقابله با خوردگی

خوشبختانه با رعایت اصول مهندسی و بازرسیهای منظم، میتوان به طور موثری از سیستم ارتینگ در برابر خوردگی محافظت کرد. برخی از راهکارهای کلیدی عبارتند از:

- انتخاب مواد مناسب: استفاده از الکترودهای مسی، فولادی با روکش مس ضخیم یا فولاد ضد زنگ بسته به شرایط خاک.

- ایزوله کردن اتصالات: استفاده از کلمپهای مناسب (بای-متال) و پوشاندن محل اتصالات با نوارها و ترکیبات ضدخوردگی.

- استفاده از مواد کاهنده مقاومت: استفاده از بنتونیت و مواد مشابه که علاوه بر کاهش مقاومت، یک لایه محافظ در اطراف الکترود ایجاد میکنند.

- حفاظت کاتدی: در پروژههای بزرگ و حساس، از سیستمهای حفاظت کاتدی برای مقابله فعال با خوردگی گالوانیک و الکترولیتی استفاده میشود.

- بازرسی دورهای: انجام تستها و بازرسی دورهای سیستمهای ارت برای شناسایی زودهنگام علائم خوردگی و افت عملکرد سیستم، امری حیاتی است.

جمعبندی: ایمنی خود را به شانس واگذار نکنید!

همانطور که دیدیم، انواع ﺧﻮردﮔﯽ در ارتینگ یک پدیده جدی و چندوجهی است که میتواند کارایی حیاتیترین بخش سیستم ایمنی الکتریکی شما را مختل کند. از خوردگی گالوانیک ناشی از اتصال فلزات ناجور گرفته تا حملات شیمیایی خاک، هر یک میتوانند به تدریج و در سکوت، مقاومت سیستم زمین را افزایش داده و آن را بیاثر کنند. پیشگیری از این پدیده از طریق طراحی صحیح، انتخاب مواد استاندارد و بازرسیهای منظم، تنها راه اطمینان از عملکرد صحیح سیستم در لحظه نیاز است.

اگر نگران سلامت و کارایی سیستم ارتینگ مجموعه خود هستید و میخواهید از آن در برابر دشمن خاموشی به نام خوردگی محافظت کنید، کارشناسان ما در آسان مس آماده ارائه مشاوره تخصصی، طراحی و اجرای سیستمهای ارتینگ مقاوم و پایدار هستند. همین امروز با ما تماس بگیرید تا ایمنی پایدار را برای شما به ارمغان بیاوریم.